| 第 1 章 |

紫松窯とは 使用している高温焼成の基本技術は、鍛冶火造り技術と供に、私の曾祖父様から祖父を通じ私へと約100年間各々が工夫を凝らして行き伝えられました。(私で三代目と言う事に成ります。) |

| 第 2 章 | 紫松窯エピソード (株)マツダは、最高数億円規模の鍛造炉及び熱処理炉の施工を手掛ける工業炉メーカーの責任として、紫松窯にも、誰でも簡単、確実に焼成出来る様、設計、製作、テストを繰返し販売をしております。 元々21年前、当社会長が脳腫瘍治療療養中、陶芸に興味を持ち、私に陶芸窯の製作を注文した事と、遡る事其れから数年(当時18歳でした)、大伯母様からも、電気炉で無い小型陶芸窯が出来ないかと依頼を頂戴していたのが始まりでした。当時私は既に「第1章」に書いた技術は習得出来て居り、焼物を焼く程度なら時間もゆっく(火造りより)上げれば良いので、炭の炉を最新の断熱材で作れば十分だとセラミックスファイバーの廃材で、窯(現行、紫松窯タイプM)を完成させ、焼いて見ました。 その結果1つの事を除いて、1,300℃以上上がり満足の行く焼き上がりでした。 (作品の評判も良く初めに投入する設備費用も少なくて済む窯なので、市販すれば、陶芸愛好家の方々に喜ばれると考え、自社ブランドで市販化する事を決定しました。) 1つの事を、、、、、、、、、、、、 そう、追炊きの時間が、とても長かった事、、、、、これが問題でした。 作品を焼く都度1,300℃を越えるのに、半端では無く長い時間追炊きする羽目に成りました。毎回軽く8時間以上、炭を足しつづけて居りました。 当時使用していた炭は近所のホームセンターで買ったマングローブ炭でカロリーは 最大6,000kcal/kg、枝だ振りの違いでもっと低い熱量の所も有るので、平均どれくらいに成るのだか解りません。 毎回30kg〜50kg以上は追炊きで、くべて居ましたね〜。 (少しでも早く焼く為に、タイヤを細切れにして入れた事も有ります。御近所の人がそれを見て産廃の焼却炉をテストしているのと勘違いする程、テストを重ねておりました。) そうそう、紀州備長炭でのテストは面白かったですよ。3.2kg初めに充填して2時間後、最高1,280℃迄上がり、冷めるのに18時間掛かりました。 送風も追炊き無しでとても良い結果を得れましたが、備長炭は高いので専用燃料には使用出来ませんでしたが、先ず先ずの焼き上がりでした。 まあ、我々の作品を焼くだけなら、結構面白かったのですが、市販するとなるとこの結果ではダメ!!(唯、同じ進行で穴窯の開発も出来、無駄では有りませんでした。この事は別の章で書きましょう。) という事で、付加えて工業炉メーカーの責任として、電気炉、ガス炉、石油炉の様に燃料の消費量が焼成する製品量に正確に反映される様に工夫する事を目標に、次は、燃料の加工へと踏切ました。 備長炭が良い結果を出してくれたので味をしめ、1kg当り8,500kcal(備長炭は7500kcal)を目標に、また、体積を減らして、炉内へ1度に炭を充填出来る量を増やす為、マングローブ炭を粉にして海苔で固め、備長炭よりは柔らかく成る用50トンプレスで圧縮する処置を取り焼成テストしました。 備長炭以上のカロリーの物を早く燃やしきる事で最高温度を、より高く上昇させるのが狙いで、その事が功を奏し1,450℃以上上がり良い焼き上がりでした。 |

| 第 3 章 | 紫松窯エピソード2 第2章の最後で市販化の目処がついたか?と思はれましたが、炭の加工は予想以上の手間で本物の紀州備長炭よりも高価な燃料に成りそうでした。 そんな中、工場の移設建替え(都市計画道路の収用の為、平成4年頃から準備開始しました。)も着工し、四国への長期出張工事、其の後、工場解体時は全社員、堺市に有る叔父の鍛造工場へ出向と炭の加工等とは言って居られなく成り、もう1度市販の良い燃料を吟味する事に進路変更、そして、現状採用しているリサイクル燃料「ハイカロ炭」に出会いました。 (この出会いも幸運で面白い物でした。別のエピソードで書きましょう。) その様な時、丁度堺へ出向中、当社仕入先の炉材屋さんの「Yさんに」、有る依頼が有りました。 「通信販売用の楽焼き窯の試作」依頼 このYさん、私が就職した頃からの御知合いで、当時私が刀匠に成りたかった事、17歳迄に祖父に鍛造、火造りの技術、理論をミッチリと仕込まれた事、また当然、炭燃料での高温焼成のしかたに詳しい事等承知の上でM社(現C社)の「nさん」とT窯の「Sさん」を出向先の工場へ連れてきました。 「Sさん」が、イラスとを見せて言うには、 この絵のような窯をセラミックで作りnさん の会社で通信販売すれば、全国の陶芸愛好家へ楽焼きを楽しんでもらえる。 との様な事。私が、そのイラストを見ながら、 本焼きで無くて良いのか?。これなら七輪を少変えただけなので、実態温度1,100℃程度しか上がらないと思いますよ。私の築炉構造なら、本焼きも可能ですが如何ですか? と聞けば、「Sさん」曰く 自分は長年七輪で楽焼きを焼いて居ます。釉薬の種類も沢山有り決して飽きる事は無いでしょう。御茶碗本来、楽焼云々、、、、、 其れに使用するセラミックボードも1,200℃用の物なので本焼きの温度迄必要無い 等ともっともらしい御説明頂き、「nさん」も 順調に売れ行きが伸びれば月産300台は売れる市場なので是非御願いします。 と言われ其れでも余り気が進まないまま、横に居る「Yさん」の顔も有るので断れずに2台試作をしました。(材料が揃った時、私自身は出張中なので、母とアルバイトに指示を出し組みたてさせました。) ところが此れが先々自社製品、「紫松窯シリーズ」を販売する為の道を汚すような事に成るとは思いませんでした。 紫松窯の展示会や営業で回った時、「炭燃料の陶芸窯は見た事が有るが、温度が上がら無いので、釉薬が溶けない時が有る、」「作品が焼き〆らない。」等、その楽焼き窯の温度が上がらずに起る不手際を、まるで「紫松窯でも一緒だろう」の用に言われ、思われ中々良い販売に結び付きませんでした。開発では先行していても販売が遅くなれば仕方が無い事ですが、現C社の「nさん」が約束道理、楽焼き窯として販売していれば御互いに良い商売に成ったかも知れませんね。 |

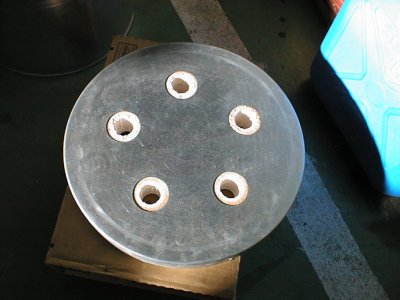

| 第 4 章 | 紫松窯エピソード3 一生の不覚!! 其れは私が、自社工場の建替え時期と重なった為、仕事に忙殺去れていたのが原因で、楽焼窯の試作を渡してから、其の後の状況を、確り確認出来ていなかった事も原因です。 漸く工場も使用出来るように成り、新しい燃料も手に入れ、当社の陶芸窯を製造販売を開始する時、量産する為の炉材の仕入の件で「Yさん」に連絡した所、暫くして、 前章ので書いた楽焼き窯が、構造も其のままで、何故か本焼き窯と言う事で販売して行き、カブマツにも協力してほしいと言って来ました。然も勝手に特許出願も出していると言う事件がおきました。まるで空き巣狙いに合った用な心境に成りました。 試作した楽焼き窯は七輪を元に計画されて居り(当初顔合わせの時Sさんが御話しておりました。)、容量も小さく燃え方も緩いので、中の作品をいつも確実に焼き〆る事はとても無理ではと、また1,200℃を越えて使用するのに断熱材が1,200℃用の物を使用すれば、早期破損等或いは其れに依る怪我等で御客様から苦情が出ると思わい、この件はもう余り協力は出来ないと御断りしました。 其れでも5個だけは、年明けに出荷予定なので協力してほしいと頼まれて組みたててみました。     ↑の4枚の写真は1999年1月11日の画像です。現在当社とは全く関りは有りません。 この仕事、当初からM社(現C社)の「nさん」の腹積りでは、月産300台を1組分、空気口穴加工、各取付穴加工及び取っ手取付、名盤取付、成型品1,200℃ボードを本体、蓋へ各セット、梱包、出荷する迄の事を¥1,500円以下で押付けようと考えていた様で当社を上手く倉庫代わりでも利用しようと目論んでいた事も解りました。 私としては、断って正解でした。 Yさんは、其の後も引続きこの件で、当社へ頻繁に出入していて カブマツの手は煩わさず自分でやりますので、現c社の窯の正確なデータ−を取るのに温度計を貸してほしい。 と多い時は、1週間に4日以上来訪しておりました。 丁度私が、紫松窯Sの、追炊き焼成のデータ−を採っている時でしたので、其れが気になったのでしょうね。目新しい事が有れば「現c社」へ報告するつもりかも知れませんし、私も少し考えが有ったので、この分は、あえて隠さずに見せて上げました。 |

| 第 5 章 | 紫松窯エピソード4 第3章のエピソード2に書いた「ハイカロ炭」について説明しましょう。この燃料はコーヒー豆の焙煎殻を炭化させ固めたリサイクル燃料で、最高級紀州備長炭と同じ熱量を出す優れものです。当初カブマツで試作テストしていた燃料(1kg当り8,500kca)依りやや劣りますが、其れに合わせて紫松窯の容量を変更したので全く問題無く温度を上げる事が出来ます。然も燃料専門の工場が製造しているので、間違い無く1kg当り7,500kcalの熱量が補償されており、紫松窯を他所の市販電気、ガス、灯油と同じ様に正確な消費燃料量(電気窯の場合の、消費電力)を表示させる事が可能に成りました。展示会やカブマツイベントで1焼成当りのコストやランニングコスト等質問された場合速解答出来るのはこの為です。これは工業炉メーカーとしては信用問題でも有りとても重要な事です。 さてこの優れものの「ハイカロ炭」とは、殆ど偶然出会えました。 エピソード2にも書いた様に、炭の加工は予想以上の手間が掛かりました。先ずトラックでホームセンタへ行き、6kg580円の炭を120箱を(2パレット程)購入し持ち帰る。其れを開梱後順次細かくする。其れに糊と粘土を混ぜ団子を拵えプレスで押さえた後自然乾燥する。更に75℃乾燥室で、3日乾燥して出来上がり、と言った工程で、途中別の仕事の都合で数日放って置くと、塊ったり奇妙な匂いがしたりして、思ったほど歩留が良くない物でした。その日曜日も出来上った炭でテストして中々良い焼成結果得られた後、社員皆で会議を開きました。そして、 「窯の性能は販売上問題は無いが、炭の製造供給は難とかしなければ行けない。根本から考えを変える必要が有るかも知れない」と言った結論に成り、帰宅後、私自身も色々と良い方法、若しくは良い燃料は無い物か、と考えを巡らしながら食事している時、何気なくテレビのクイズ番組が目に入りました。 「有る企業が、年々増える缶コーヒーの需要に伴い、その大量に増え続ける抽出かすの画期的な再利用に取り組んで居ります。その驚くべき利用方法はどのような事か?」 と言った内容で、数分後解答を見た時、何と言う幸運、念ずれば通ずるとはこのような事か、と実感しました。その答が 「乾燥プラントで水分を除去し、炭化させた後固め、成型炭にする。その炭は備長炭と同じカロリーを出せる」 このようにして私が「ハイカロ炭」を偶然知る事が出来ました。早速時間を作り横浜の製造会社に行き契約を結んで現在に至ります。此れに依り燃料の製造は外部のエキスパートに御任せ出来、我々は其れを使用する燃焼機工の工夫に専念すれば良い様に成った訳です。 この出来事で、知恵を絞りとことん努力、工夫すれば、最後に何か自分の力以外の大きな作用が成功完成させてくれると言った師匠(私の祖父の事)の言葉を実感しました。 運を研くと言うのにも関連していると思います。 成功の秘訣は成功するまで(続ける)止めない事に繋がる様に思いますね。 (今回、少し良い事を書いたかも知れない。)自我自賛 |

| 第 ? 章 | 紫松窯とは!! 2 今回は全体的な焼成について書いて行きます。 紫松窯の焼成時、作品は旋回する炎に包まれます。この炎は自然吸気での燃焼の為、低速で燃えて行き、作品を回り込む様に進みます。そして、この燃焼ガス中は炭素を沢山浮遊させており、その先端迄黄炎の明るい炎が伸びて行きます。 また、壁周辺を浮遊している炎も、側壁のセラミックボードを加熱して行き、高速に窯内の雰囲気温度を上昇させます。此れにより効率よく炉内中心へ輻射熱の伝伴を行い作品を、均一に加熱する事が可能に成ります。 では何処までの大きさの窯まで、高速(約2時間程度で1,300℃以上)で昇温可能かと思われますか? じつわ、今は食器用でしか販売しておりませんが、タイプLと言う400mm×400mm×高さ600mmの窯が有り、紫松窯理論での焼成で1時間30分で1,340℃超え、2時間で1422℃を記録して居ります。と言う事で理論上いくらでも可能なのです。 では何故この窯を余り売らないのかと言いますと、 湯のみ、御茶碗、カップアンドソーサーなど食器類が入るだけ棚組みして焼成した場合は、タイプs、タイプMと同じように、殆ど問題無く採れるのですが、外形300mm高さ400mmの花器は可也の確立で部分的に切れてしまうからです。 ここで、大鉢、外形200mm〜400mmと、花器、高さ、300mm〜400mmを多数焼成して、昇温が何時間何分以上で焼けば割れないかをテストして、この窯での焼成時間のデーターを集めました。 (テスト結果から面白い事が解ってきましたがここでは省略しておきます) その結果、タイプLの大きさだと6時間程度は必要と解り、リスクコントロールの為中、大物用には穴窯タイプのみを販売するようにしました。 |

| 第 ?? 章 |

少し宣伝!! 紫松窯S、M、Lタイプを用いれば、誰でも簡単に短時間で陶芸で必要程度な高温を手に入れ制御できます。そう、電気、ガス、灯油、薪等依りも簡単にしかも強烈な還元焼成で昇温出来、然も窯変し灰も被る、世界でも類を見ない面白い陶芸窯です。 |

| 第 ??? 章 | ガス加熱炉の安全装置について 一般の方向けの市販陶芸窯は、一般にベンチュリー式混合機直結 のバーナーを多数取り付けられて居り、点火も一々点火棒で 手動で行う事に成ります。 当然不注意で爆発事故も起こります。 そうすると http://www.kabumatsu.co.jp/sigoto/bottm3.htmを 参照して頂ければ解りますが大変な費用を出費する事に成りますね。 其処で、少し安全な燃焼方法について書いて今後の提案と して見ます。 唯、ベンチュリー式混合機直結バーナーを改造しては費用が 高く成り現実的では無いので、別のバーナー方式(ガスと空気の混合方式は強制混合で、バーナーはノズルミックスバーナー)について での解説をして行きましょう。 ガスバーナーの安全装置ですが、先ず炎を常時監視する為の センサー類、例えばフレームロッド、紫外線検知器名等が有ります。 其れからガスを制御する電磁弁、さらにこれらを統合制御する プロテクトリレーを主な部品として構成して行きます。 画像を追加する為つづきます。 |

| 最新分 | 紫松窯のハイブリット焼成 紫松窯の焼成方法の裏技について今迄の焼成実例より書いて行きます。 但し、正式な焼成方法では無いので各自の責任において行ってくださいね。 先ず、ハイブリットと言う事で、炭以外の燃料も使うと言う事は、直ぐに想像出来ると思います。 紫松窯は、ガス、灯油、薪、電気等で、この全てが、炭と流用可能ですが、 ここでは、要望が有れば、紫松窯へ特別オプションとしてセットしている、ガスについて書いてゆきましょう。 (唯、念を押して書いて置きますが、紫松窯は、炭燃料だけで簡単に、目的の温度に上げる事が出来るので通常では、必要の無い物です。 御客様の作品の種類に依って等、必要と感じられた時のみセットさせて頂いております。)  [ボンベ直結式バーナーを上図の様に挿入します。] どの様な作品を焼成する場合にガスを使用すると良いのかと言いますと、ビードロ(伊賀焼風)、志野(絵志野)が向いて居ます。 どちらの焼物も、始めは通常道理、炭のみで温度を上げて行き、釉薬の溶ける最高温度に成った時点で空気口からガスバーナーの火炎を投入します。 ここで、ビードロの場合は、温度が下がらない様に、バーナーを加減しながら、炭が少なくなれば追加して行く事を長時間続けると、炭燃料の灰が作品に沢山被り、伊賀焼の様な、オリジナルのビードロが焼成できます。 また志野釉の場合は、ガスバーナーの火炎を投入した後、炭が無くなる迄、温度が下がらない様に、バーナーを加減し、炭が無くなれば、約1,150℃を目安に数時間温度を保持すると、とても良い物が焼けます。 ガスバーナーは、バルブの加減で間単に温度調節も出来、ガスを使用して焼成する場合、雰囲気は、雰囲気は中性〜酸化焼成に調整しやすいと言う特徴が有り、炭燃料の追炊きで窯をコントロールするのに不安な方にも、お勧めの方法です。 上記の2例について、もう少し書き加えると、 ビードロの焼成は、最高温度を保持する為にガスのカロリーを使用して、炭は殆どを、作品を灰被りにする自然釉としてのみ使用して居ります。 絵志野の場合、釉の動く温度帯に入ると還元雰囲気が強い程、下絵が良く志野釉の上迄浮き上がります。この時点で直ぐに、温度を下げ作品を採ると、絵は真黒に仕上がり、荒い雰囲気の絵志野になります。 それは、絵の中の鉄が還元されて居るからですが、 (因みに私は、この荒い雰囲気の作品を気に入って居ります。) 下絵が志野釉の上に浮き上がっても尚、先の記述の様に、ガスで焼成を続けた場合、絵が酸化されて淡い赤に変わり少し上品な景色になります。 (ガスは燃やすと水が出るので効果が高いのかも知れません。) この様な燃料による作用を利用する事でも、紫松窯を楽しむ事が出来ます。 画像を追加する為つづきます |